Las encimeras de cuarzo continúan superando las piedras naturales en proyectos residenciales y comerciales porque ofrecen una rara combinación de durabilidad, resistencia a las manchas y consistencia de diseño. Sin embargo, detrás de cada superficie pulida se encuentra un proceso de fabricación exigente: se deben medir grandes losas, anidadas, cortadas y terminadas con tolerancias estrechas. Entre todas las operaciones, la reducción de agujeros para fregaderos, grifos y estufas es un cuello de botella persistente. Impulsa el retrabajo, consume herramientas y puede poner en peligro los horarios de entrega si no se ejecutan con precisión.

Este artículo detalla cómo un fabricante de encimera de cuarzo de rápido crecimiento en Asia reemplazó la perforación/enrutamiento convencional con un sistema de corte de chorro de agua de cabeza configurado específicamente para la reducción de agujeros de alto rendimiento . Al hacer la transición al chorro de agua fría y abrasiva, la fábrica realizó bordes limpios, desechos más bajos y un cambio de paso en el rendimiento, al tiempo que mejora la seguridad de los trabajadores y la flexibilidad de diseño en expansión para trabajos personalizados.

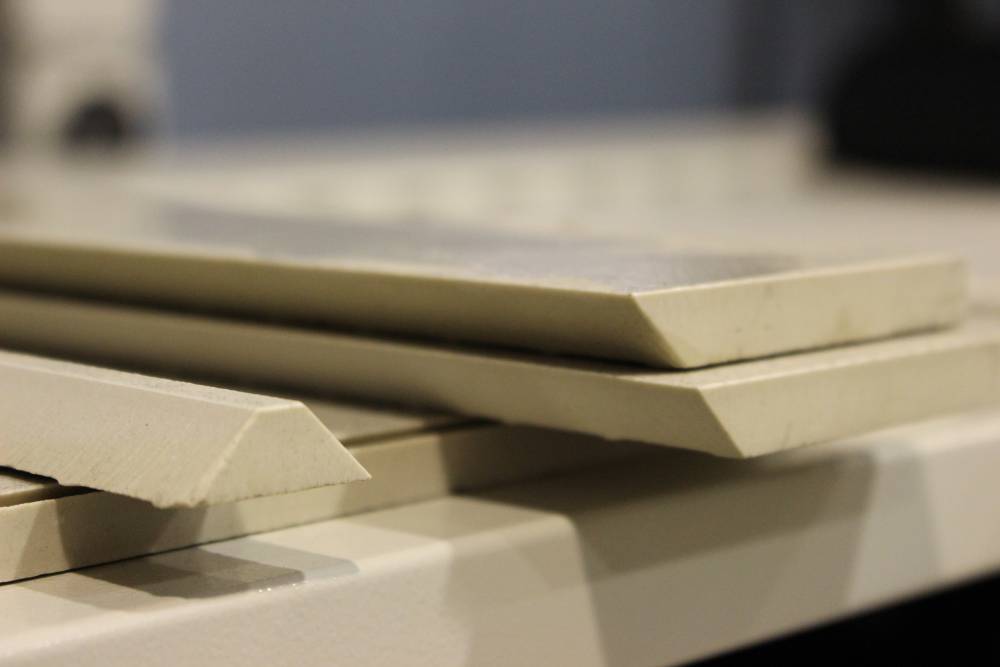

![IMG_9806.0e026ff76412c162b7567c9c4a6aead9 Img_9806.0e026ff76412c162b7567c9c4a6aead9]()

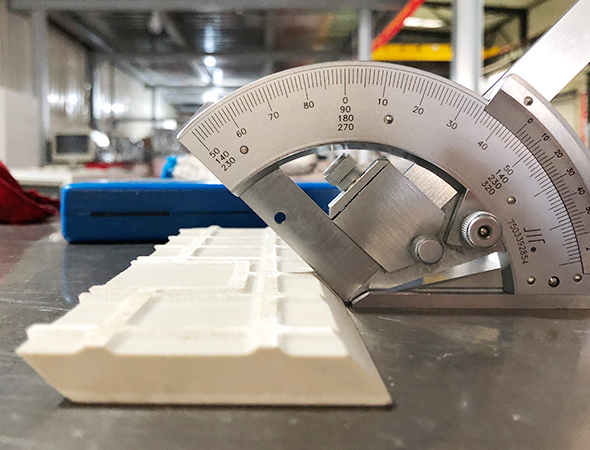

![43 43]()

Contexto del mercado: por qué la eficiencia ahora determina la rentabilidad

El mercado global de superficie de cuarzo se ha expandido rápidamente en la parte posterior de la urbanización, los ciclos de remodelación y la demanda del sector de la hospitalidad de materiales higiénicos duraderos. Con los equipos de adquisición que comparan proveedores en todas las regiones, los fabricantes que combinan una calidad constante con plazos de entrega predecibles capturan la mayor parte de los contratos repetidos. En este entorno, la confiabilidad del proceso y la OEE (efectividad general del equipo) en las células de corte son tanto como el precio de la materia prima.

Puntos de dolor operativos antes del chorro de agua

Antes de la actualización, el fabricante se basaba en ejercicios de núcleo de diamante, enrutadores y operaciones parciales de CNC. Con el tiempo, surgieron cuatro problemas crónicos:

Desgaste excesivo de la herramienta: la dureza de cuarzo aceleró el consumo de bits de diamantes, causando cambios frecuentes y el aumento del gasto consumible.

Defectos de borde y micro-cracks: corte mecánico introducido chips y fracturas de estrés alrededor de los recortes, que requieren pulido secundario o, alojado.

Ciclos lentos dependientes del operador: configuración manual y monitoreo de rendimiento limitado y la calidad de salida depende de la habilidad del operador.

Riesgos de polvo, vibración y seguridad: corte en seco generó exposición al polvo y vibración del equipo que aumentó las preocupaciones de HSE.

Por qué la cabeza de agua de la cabeza: justificación técnica y caso de negocios

Después de las pruebas en el sitio y un análisis de costos/beneficios, el equipo seleccionó una plataforma de chorro de agua 4020 con opciones de configuración optimizadas para la fabricación de piedra. La decisión se basó en cinco pilares:

1) Corte en frío sin zona afectada por el calor

El chorro de agua elimina el material a través de agua de alta presión y abrasivo, evitando la entrada de calor. El resultado no es un microgriamiento térmico, decoloración o debilitamiento estructural , un requisito central de integridad de piedra y rendimiento a largo plazo en el sitio de instalación.

2) Calidad de borde superior, acabado secundario mínimo

La geometría de Kerf y las velocidades de alimentación controlables producen bordes limpios y sin chips . Para la mayoría de los recortes de fregadero y grifo, solo se necesita un pase de luz (si lo hubiera) antes del ensamblaje, cortando horas de pulido manual cada semana.

3) Flexibilidad impulsada por CAD/CAM

Los programas se generan directamente a partir de dibujos de cocina. Los operadores cambian entre formas redondas, ovales, cuadradas y a medida sin intercambiar herramientas físicas. Esta flexibilidad permite la personalización rentable de lotes pequeños con repetibilidad de grado empresarial.

4) Consumibles predecibles, menor costo de por vida

En lugar de inventarios de herramientas de alto costo y un desgaste de diamantes impredecible, el sistema utiliza abrasivo estandarizado y agua. Esto crea un modelo de costo por corte estable que los equipos financieros pueden pronosticar con confianza.

5) Automatización + seguridad por diseño

Control automático de altura, estrategias de perforación programables y recintos vigilados reducen la intervención del operador y mejoran la seguridad y la ergonomía . El manejo de agua de circuito cerrado simplifica los esfuerzos de cumplimiento de la tienda.

Instantánea de implementación: de prueba a producción estable

El despliegue comenzó con una línea piloto centrada en los SKU de mayor volumen. Un equipo interfuncional mapeó los tiempos de ciclo heredado, los intervalos de cambio de herramientas, el defecto Pareto y el retrabajo de las horas. Dentro del primer mes:

Programas: los recortes de fregadero estándar y los agujeros de grifo se parametrizaron como plantillas reutilizables con dimensiones ajustables.

Anidación: cebada de cabeza anidando patrones de corte condensado para minimizar el consumo transversal y abrasivo.

Puertas de calidad: accesorios de inspección en la mesa diámetro de orificio validado, ovalidad y calidad de borde en la celda antes de que las losas se movieran hasta el final.

Resultados medidos después de la actualización

~ 40% de ciclos de corte de agujero más rápido: los recortes típicos del fregadero cayeron de 6 a 8 minutos a menos de 4 minutos por pieza, mejorando la producción diaria y la entrega a tiempo.

~ $ 10,000/mes de ahorro de herramientas: eliminar el reemplazo de taladro de diamante/enrutador y reducir el mantenimiento generado impacto inmediato en efectivo.

Defectos hacia abajo, rendimiento: bordes sin chips redujo drásticamente, liberando la capacidad de pulido para el acabado de valor agregado.

Estabilidad de programación: menos paradas no planificadas y consumibles predecibles mejoraron la planificación de la producción y los giros de inventario.

Célula más segura y limpia: menor vibración y corte cerrado reducido la exposición del polvo y una mejor satisfacción del operador.

Detalles de ingeniería que importan en la reducción de agujeros de cuarzo

Estrategias perforadoras

Los programas de perforación de escenificaciones o dinámicas impiden Spall en superficies densas de cuarzo. Cuando corresponda, los agujeros piloto predestimados se reemplazan por secuencias Pierce + Ramp-Up de baja presión para proteger el acabado de la superficie.

Selección abrasiva y control de flujo

El tamaño constante de la malla y la alimentación controlada mantienen la calidad del borde mientras evita el uso excesivo abrasivo. Las instalaciones a menudo se establecen en una ventana de granulometría estrecha después de las pruebas cortas de DOE para equilibrar la velocidad de corte, el acabado de los bordes y el costo de los medios.

Geometría de liderazgo/lidera

Los arcos de compensación y los micro-tabrictos están programados para garantizar que los puntos de inicio/parada permanezcan fuera de la función, eliminando las marcas de los testigos en los bordes visibles.

Fijación y apoyo

El soporte de losa estable y las estrategias contra la vibración son críticos. Las tablas de la cabeza incorporan la amortiguación del tanque de agua y las configuraciones de listón que admiten cuarzo pesado al tiempo que permiten que se gastara abrasivo para asentarse de la zona de corte.

Anidación y optimización de ruta

Modern CAD/CAM optimiza el viaje de la cabeza e integra el corte de línea común cuando sea apropiado, afeitándose segundos de cada ciclo, ahorrando horas de manera acumulada por turno.

Vista comparativa: Water Jet vs. Métodos tradicionales

Diamante Drilling/Ruting: Capex inferior pero quemadura de consumo alto, más astillado, intensivo en operadores y exposición al polvo.

CNC con herramientas mecánicas: bueno para el perfil recto; Todavía está sujeto a desgaste, fricción térmica y limitaciones de trayectoria en bordes delicados.

Láser/plasma: no se adapta al cuarzo debido a las zonas afectadas por calor , el riesgo de decoloración y el microgriamiento.

Agua de agua de la cabeza: frío, limpio, programable, múltiple forma, con costo predecible por corte y acabado de borde superior.

Más allá de los fregaderos: ¿Qué más desbloquea Waterjet para las tiendas de encimeras?

Una vez que el equipo estabilizó el fregadero y los programas de grifo, los ingenieros extendieron el chorro de agua que usan para:

Ranuras de la coño con esquinas internas redondeadas para reducir la concentración de estrés.

Entradas del logotipo y revelaciones decorativas para proyectos premium.

Conjuntos de materia mixta, como corchetes de cuarzo + acero o insertos de vidrio, aprovechando la capacidad multimaterial de WaterJet.

Calidad y cumplimiento: construir confianza con constructores y oems

La geometría constante y los bordes sin chips simplifican el sellado aguas abajo y el ajuste de hardware, reduciendo las devoluciones de llamada de servicio. Con programas rastreables y parámetros registrados, los fabricantes pueden demostrar control de procesos a clientes y auditores comerciales.

Modelo de costos: desde herramientas variables hasta CPM predecible

Los equipos de finanzas apreciaron la transición del gasto de la herramienta de diamante volátil a un costo por metro constante (CPM) basado en abrasivo, agua y energía. CPM estable simplifica los precios, la cita y las negociaciones de contratos para grandes despliegos.

Por qué elegir la cabeza de agua para aplicaciones de piedra

La cartera de WaterJet Head abarca piedra, vidrio, metal y compuestos, pero su ingeniería orientada a piedra es lo que lo distingue para las tiendas de encimeras:

Control de movimiento sintonizado para la piedra para una alimentación constante de superficies frágiles.

Tanques resistentes y sistemas de listones dimensionados para losas de cuarzo de formato completo.

CAD/CAM Toolchains con bibliotecas para estándares comunes de sumidero/grifo.

Servicio global : instalación, capacitación y soporte técnico de por vida en más de 80 países.

Libro de jugadas de implementación: cómo replicar las ganancias

Mapee la línea de base: tiempo de registro del ciclo, tasas de defectos, costos de herramientas y horas de trabajo para el proceso actual de reducción de agujeros.

Skus piloto: comience con sumideros/grifos de volumen superior; Construya programas de plantilla con dimensiones parametrizadas.

DOE ON ABRASIVE & FEEDS: ejecute experimentos rápidos para bloquear la malla de los medios, la presión y la velocidad para sus colores/densidades de cuarzo más comunes.

Instale las puertas de calidad: agregue las verificaciones en la célula para obtener diámetro/ovalidad y acabado de borde antes de que las losas deje la mesa de corte.

Tren y documento: certificar operadores, estandarizar el mantenimiento y las rutinas de cambio de documentos.

'Cambiar a WaterJet no solo hizo cortes individuales más rápido, hizo que nuestro horario sea confiable. Citamos con confianza ahora, porque el proceso es estable. '

Control de clave para fabricantes de encimeras de cuarzo

Eficiencia: Espere una reducción del tiempo de ciclo de ~ 40% para recortes comunes una vez que se ajustan los programas y la anidación.

Calidad: el corte en frío produce bordes sin chips que minimizan el pulido y eliminan las microgrietas.

Costo: los ahorros para herramientas y CPM predecible mejorar los márgenes y citar la precisión.

Flexibilidad: los flujos de trabajo CAD/CAM desbloquean el trabajo personalizado rentable sin cambios de herramientas físicas.

Seguridad: las células adjuntas y de baja vibración admiten limpiadores, operaciones más seguras y cumplimiento regulatorio.

¿Listo para modernizar su celda de corte de agujeros?

Ya sea que opere un solo taller de fabricación o una red de varios sitios, actualizar a una celda de corte de metra de agua de cabeza puede estandarizar la calidad, comprimir los plazos de entrega y estabilizar los costos. La misma plataforma se extiende naturalmente a las incrustaciones decorativas, las ranuras de la estufa y el trabajo de materia mixta, a prueba de su inversión a medida que evolucionan las demandas del cliente.

Contacto en la cabeza de agua de la cabeza

Discuta sus tiempos de ciclo actuales, el rendimiento objetivo y los requisitos de calidad con nuestro equipo de ingeniería. Le ayudaremos a alcanzar una configuración de celda, ejecutar cortes de muestra y modelar ROI con su SKU.

Sitio web: www.headwaterJet.net

Correo electrónico: sale2@hdwaterjet.com

whatsapp: +86 15942048409

Jefe de agua: cortar más allá de los límites, crear más valor para su negocio.

English

English